Самый большой корабль - часть 1

На верфи размером с летное поле целая армия инженеров создает необыкновенные суда — самый большой корабль в мире. Грузовое судно проекта Triple-E, что означает принцип трёх Е: экономия пространства (Economy of Scale), энергоэффективность (Energy Efficient) и дружелюбность к окружающей среде (Environmentally Improved) имеет длину четыре футбольных поля и способное вместить более 18 тысяч контейнеров. В данной публикации вы узнаете о том, как команда мужчин и женщин работала над самым большим кораблем в мире.

огромный корпус самого большого корабля

На сегодняшний день средний контейнеровоз принимает груз из 12500 контейнеров, состоящий из компьютеров, бытовых и химических веществ, мяса и оборудования. Этот груз стоит около 300 миллионов долларов США. Самый многочисленный контейнерный флот принадлежит датской компании Mærsk Line — 600 морских судов — мировому гиганту в области морских перевозок. За последние десятилетия морские контейнеры изменили морскую торговлю, сократив расходы на доставку товаров стоимостью 4 триллиона долларов США, ежегодно переправляемых морем в любую точку мира. От обуви, вещей до бытовой техники — все это доставляют контейнеровозы.

Один из основных торговых путей соединяет Азию с Европой. Прибыльная морская дорога, приносящая ежегодно 316 миллиардов долларов. Однако, чтобы увеличить доходы от этого важного маршрута Mærsk Line решила построить свой самый большой корабль в мире. Контейнеровоз проекта Triple-E, имея 400 метров в длину, станет крупнейшим судном в мире. Стальной гигант, оснащенный двумя огромными двигателями, каждый из которых обладает мощностью более чем 40 тысяч л.с. Это позволит судну перевозить 18 тысяч груженых контейнеров за раз на другую сторону света на скорости 16 узлов.

Замысел Triple-E зародился в штаб-квартире Maersk в Копенгагене. Главным вдохновителем проекта стал судостроитель Troels Posborg. Но, несмотря на опыт Дании в судостроении компания решила не строить самый большой корабль на родине, а собирать будут в Окпо, Южная Корея — на одной из крупнейших и самых передовых верфей мира, принадлежащей строительной фирме DSME. Здесь более 40 тысяч рабочих производят около 70 кораблей и судов в год. Но создание Triple-E станет трудной задачей для них, так как в планах корпорации постройка 10 самых больших кораблей в мире.

Первое судно серии всегда большая ответственность, поэтому, чтобы обеспечить окупаемость проекта, компания Maersk отправила на помощь команду лучших инженеров, задачей которых стало создание самого большого корабля в мире всего за 38 недель.

Первым этапом этого колоссального строительства стала сборка корпуса судна. Эта конструкция лежит в основе всего корабля. На корпус уйдет более 50 тысяч тонн стали. Для скорейшей сборки корпуса команда применяет оригинальную тактику. Раньше корабли строились снизу вверх, как здания, но этот метод был очень медленным. Теперь суда собираются линейно с помощью 24 готовых секций (мегаблоков), которые будут сварены в единое целое. Таким образом, время работ значительно сокращается. Первый мега-блок стоял уже на своем месте через 5 недель. Чтобы быстро разрезать столько металла используются особые инструменты — плазменный резак.

С помощью газа разогретого до 16 тысяч градусов по Цельсию он плавит металл за доли секунды. Армия роботов сваривает первый блок высотой 30 метров и весом 2200 тонн. Установка первого мегаблока это своего рода закладка киля. Мегаблоки собирают в цехах, а затем с помощью плавучего крана грузоподъемностью 3600 тонн транспортируют в сухой док, где их соединяют между собой. Успешное перемещение и установка на первой мегасекции становится поводом для праздника в южно-корейских традициях. Рисовый пирог разрезается на четыре части и каждый бросает кусок пирога в корпус самого большого корабля наудачу.

Сборка контейнеровоза из мегаблоков может показаться несложной задачей, но гарантия соблюдения высочайших стандартов постройки требует громадных усилий. Одной из главных проблем, ставших перед разработчиками, стала угроза, которую представляют сильные волны для длинного корпуса самого большого корабля.

При полной загрузке судно принимает груз втрое превышающий его собственный вес. Это создает давление на корпус, которое усиливается за счет волн, бьющихся о борт корабля. Проходя вдоль судна, гребень волны толкает его вверх. Этот эффект называется «перегиб». Когда под корпусом оказывается подошва волны, она тянет его вниз, вызывая провес. Силы, толкающие судно в разные стороны могут разломить его на две части.

На корпус действуют разные силы. Нужно учитывать возможность их действия в различных условиях. Для этого корпус Triple-E делается из стали. Это придает ему прочность, а главное гибкость. При производстве стали важно, чтобы в сплаве железа содержалось нужное количество углерода, а также магния, никеля и серы.

Сегодня южнокорейская команда судостроителей при постройке четырехсот метрового корпуса самого большого корабля в мире применяет новый подход: 24 мегаблока соединяются с помощью супертолстого сварочного шва, общая длина которого составляет более 5 км. Ручная сварка требует 20-ти кратного прохождения, но работники для ускорения процесса используют армию роботов-сварщиков. Роботы-мастера электро-газовой сварки заваривают шов с одного раза. Они за секунды сплавляют воедино стальные стояки секций, образуя водонепроницаемые соединения.

В законченном виде грузовое судно «Mærsk Mc-Kinney Møller» сможет нести на 2500 контейнеров больше, чем его ближайший собрат контейнеровоз «EMMA MAERSK». Чтобы увеличить производительность, нос судна должен разрезать воду с наименьшим сопротивлением. Когда судно разрезает воду, по обе стороны носа образуется волна, что усиливает сопротивление воды. Ход судна замедляется и ему приходиться тратить больше горючего. Группа датских судостроителей снабдила самый большой корабль в мире Triple-E особым выпуклым носом, изогнутым так, чтобы заставить воду обтекать корпус. Это снижает сопротивление и количество топлива требуемого для движения.

Почти через 100 дней после начала работ строители смонтировали последнюю часть огромного корпуса Triple-E. Это важный момент для всех кто строил корпус.

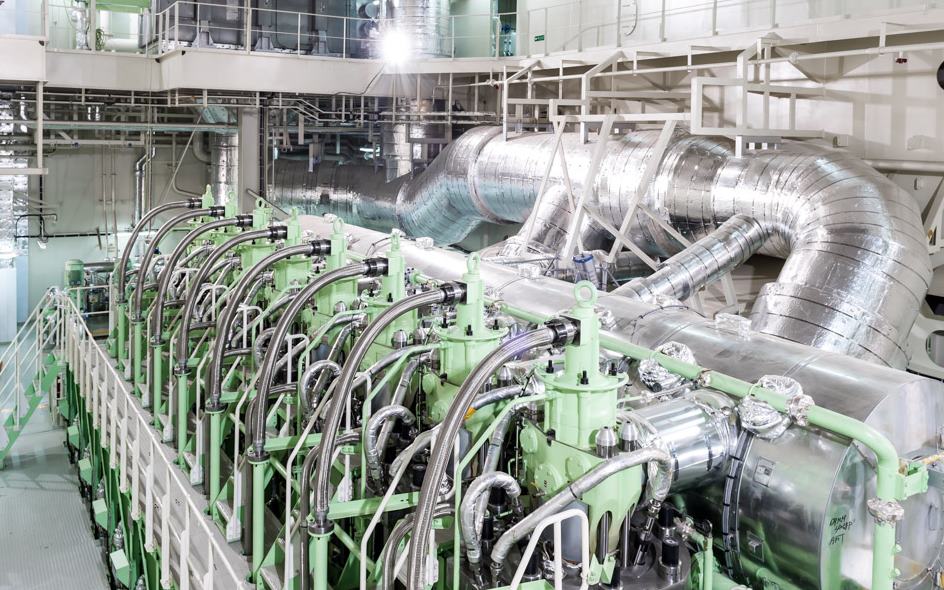

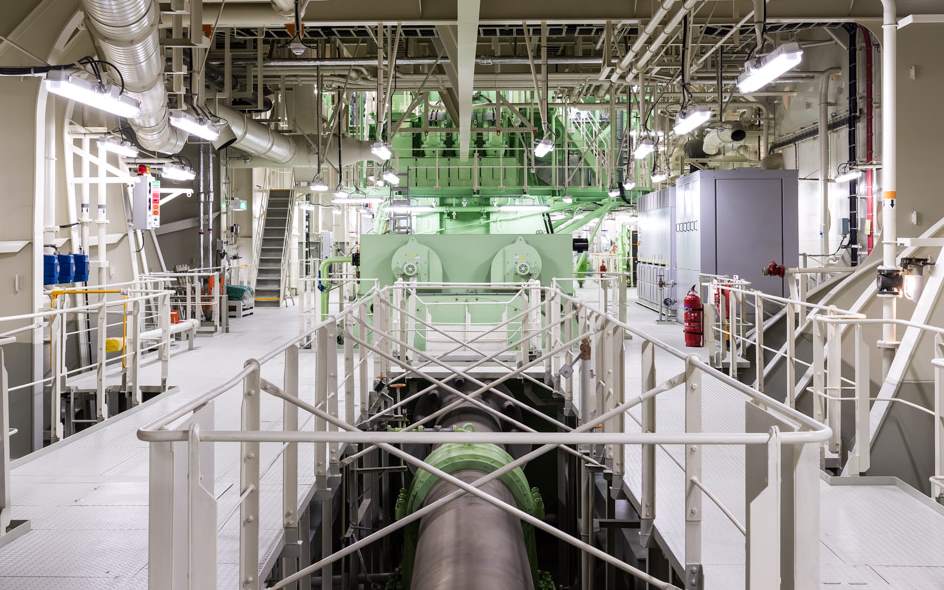

гигантская силовая установка самого большого корабля

Судно, которое может изменить облик морских перевозок длиной 400 м стало самым большим кораблем в мире. Стальной колосс будет приводиться в движение двумя машинами суммарной мощностью свыше 80 тысяч л.с. Этого достаточно для транспортировки 160 тысяч тонн груза на скорости 16 узлов в другое полушарие.

Когда корпус гигантского судна практически собран, пришло время установить и закрепить силовую установку и гребные винты. Инженеры датской компании применили нетрадиционный подход к судовым машинам, благодаря которому контейнеровоз будет крупнее и тяжелее своих аналогов, и в тоже время эффективнее.

Будь машина всего одна, гребной винт был бы чудовищных размеров. Лопасти такого винта делали бы часть оборота над поверхностью воды, что чревато снижением КПД. Выбор был сделан в пользу двух судовых двигателей и гребных винтов меньших размеров. Для судна с таким водоизмещением это нечто революционное. Кроме того судостроители выбрали четырех лопастные винты, а не стандартные пяти или шести лопастные, отлитые на самой большой в мире электрической печи немецкого предприятия MMG в городе Waren. Гребной винт стоит 1 миллион долларов США и весит 70 тонн. Каждая машина размером с дом обошлась 5 миллионов долларов. В силовой установке более 60 тысяч деталей. Это самый сложный агрегат на самом большом корабле. Однако перед установкой машина должна поработать в режиме холостого хода, чтобы убедиться, что она работает в своей спецификации. Во время испытания силовая установка подвергается максимальным нагрузкам. При ее эксплуатации воздействие воды на гребной винт оказывает нагрузку.

Для имитации рабочих условий на фабрике машину гигантского контейнеровоза подключают к специальному стенду — водяному тормозу. Другими словами к лопастям ротора, который заменяет винт, размещенный в огромном барабане с водой. Наполненность водой варьируется, а с ней и нагрузка на машину, которая составляет от 20 процентов до 110 процентов.

Монтаж силовой установки размером с двухэтажный дом занятие не из простых. Для перевозки и установки на самое большое судно в мире их пришлось снова разобрать. Каждый двигатель весит 1300 тонн, и о том, чтобы устанавливать их целиком не может быть и речи. Поэтому их нужно перемещать в три захода опуская через проем в крыше машинного отделения, чуть более просторнее, чем габариты самих машин. Первой опускают станину с помощью крана GALIAF, грузоподъемностью 900 тонн. Затем остальные части машины. После чего устанавливают гребной вал весом 280 тонн.

командное управление самого большого корабля

Спустя 14 недель работ команда судостроителей собрала огромный корпус контейнеровоза «Mærsk Mc-Kinney Møller», установила двигатель и гребной винт. Следующая фаза строительства это установка гигантских конструкций — трубы, жилой блок и ходовой мостик. После сборки жилых помещений на судне появится спортзал, интернет-кафе, кинотеатр.

Общий вес жилого блока более 2000 тонн и для транспортировки используются тягачи-транспортеры. На каждом тягаче по 16 пар колес. Управляемые дистанционно они могут вращаться независимо друг от друга, позволяя транспортеру ехать вперед, в бок, по диагонали и даже идеально вокруг своей оси, а гидравлическая подвеска не только дает возможность плавно ехать по ухабистой дороге, но и поднимать и опускать грузы. Если масса негабаритного груза больше, чем может поднять транспортер, то применяют соединения нескольких транспортеров вместе. Таким образом, их можно подогнать под любой тяжелый груз. Скорость транспортировки от 1 до 5 км/час.

Ходовой мостик имеет 59 метров в ширину. Высота дымовых труб более 39 метров. Решить где установить корабельную суперконструкцию так, чтобы оставались проходы в опоре не из легких. Начиная с постройки самого первого контейнеровоза в 1956 году, который мог поднять 58 контейнеров, оптимизация планировки корабля, чтобы он мог вместить как можно больше контейнеров — одна из основных задач конструкторов. Целью инженеров является конкурентоспособность за счет увеличения контейнеров на борту. Таким образом, одним из способов стала полная перепланировка суперконструкции самого большого корабля в мире. На большинстве контейнеровозов жилые каюты и мостик устанавливают строго перед трубами, но планировка «Mærsk Mc-Kinney Møller» совершенно иная — мостик передвинут на 70 м к носу. Это не только улучшает обзор капитану, но и дает возможность разместить еще один ряд контейнеров сверху. Инженеры также передвинули машинное отделение и трубы на 85 м к корме, освободив достаточно места над палубой и под ней, чтобы разместить на 2500 контейнеров больше чем на контейнеровозе «EMMA MAERSK». Кроме того отодвинув дымоходы от жилого блока, грузовое судно избавится от еще одной проблемы. Воздушный поток проходит над судном с разной скоростью. Высоко, там, где не мешает суперконструкция корабля, он дует быстро. Чуть ниже и воздух натыкается на препятствие, образуя медленные завихрения. Они захватывают токсичные отработанные газы, которые оказываются в опасной близости от мостика и жилого блока. Благодаря более высоким трубам, новая планировка самого большого корабля решила проблему задымления.

Особенностью самого большого судна в мире также является два руля. Корабли с двойным рулем более маневренны, чем те которые имеют один руль, но ими сложнее управлять. Направить рули под правильным рулем и распределить мощность двух машин это ювелирная работа, которая требует точного координирования. Особенно при входе или выходе из порта, когда от капитана требуется в высшей степени точные движения в ограниченном пространстве.

После установки ходового мостика на судно команда электриков укладывает более 500 километров кабелей, которого вполне бы хватило, чтобы протянуть от Лондона до Парижа. Эта проводка не только доставит электричество в каждый уголок судна, но и соединит мостик с основными судовыми системами от штурвалов и двигателей до навигационных и пожарных систем. В целом мощности генераторов хватает на 26 тысяч кВт. Такой энергией можно обеспечить 65 тысяч домов. На прокладку всего кабеля понадобится 12 недель, к тому же эта работа требует больше мускулистой силы, чем любая другая.

Ходовой мостик самого большого корабля установлен прямо над каютами экипажа, и он стал нервным центром всего судна. С этой выгодной позиции капитан сможет управлять всеми корабельными системами — от навигационной до ходовой и рулевой. Площадь стеклянной поверхности составляет 230 кв. м

Отдельной стадией строительства самого большого корабля в мире является подгонка стальной опоры, на которую будут устанавливаться 18 тысяч контейнеров. Грузовое судно поделено на 22 независимых грузовых отсека. Они позволяют вмещать почти на 20 процентов больше контейнеров, чем другие контейнерные суда.

Чтобы контейнеры не болтались из стороны в сторону, рабочие закрепляют на стенах отсеков металлические направляющие. Очень важно расположить направляющие идеально ровно, чтобы ящики легко входили в свои пазы в отсеках. Бригада корейских строителей приваривает 23 набора направляющих к стенам отсеков, распределяя их равномерно. Книзу ползунки суживаются, чтобы ящики не стирались.

После отсеки судна подвергаются серии испытаний, дабы убедиться, что каждый из контейнеров будет надежно закреплен. Проверка производится с помощью тестовой клетки, имеющей аналогичные размеры с контейнером двадцатифутового эквивалента. Опуская ее по каждому набору направляющих, инженеры видят, отвечают ли грузовые отсеки поставленной задаче.

Полная партия груза на самом большом корабле будет стоить не менее 300 миллионов долларов США, поэтому необходимо, чтобы все контейнеры до единого прибыли в порт назначения не поврежденными.

Стандартный контейнер стоит около 5 тысяч долларов. Его стенки выполнены из листов стали высокого качества, рифленых и сваренных между собой для большей прочности. Срок службы каждого контейнера оценивается не менее чем 15 лет. Но на самом большом корабле в мире «Mærsk Mc-Kinney Møller» к контейнерам будут применяться более высокие требования. Восемнадцать тысяч контейнеров будут ставиться один на один выше, чем когда-либо, в результате каждая колона груза станет тяжелее на 20 тонн. При сильном волнении на нижние контейнеры каждой из этих башен будет оказывать огромное давление, и чем сильнее угол наклона корабля, тем выше шанс того, что контейнер не выдержит. В связи с этим датские конструкторы укрепляют те места, которые больше всего подвергаются повреждениям.

Часть 2: Самый большой корабль

- Комментарии

Похожие статьи

Категории

- Морские новости

- На острие прогресса

- Интересные факты

- Современный флот

- Морские перевозки

- Container ships

- Круизные лайнеры

- Морские круизы

- Речные прогулки

- Cruise ships

- Картины кораблей

- Парусные корабли

- Парусные и моторные яхты

- Военные корабли

- Подводные лодки

- Naval ships

- Флотская энциклопедия

- Исторический экскурс

- Мореплаватели и первооткрыватели

- Классификация

- Двигатели и установки

- Парусное вооружение

- Морские узлы