Как сделать якорь

В 2005 году ураганы Катрина и Рита разрушили 117 добывающих нефтяных платформ. Каждая из них стоит около 500 миллионов долларов и безопасность каждой во время урагана гарантируют огромные якоря.

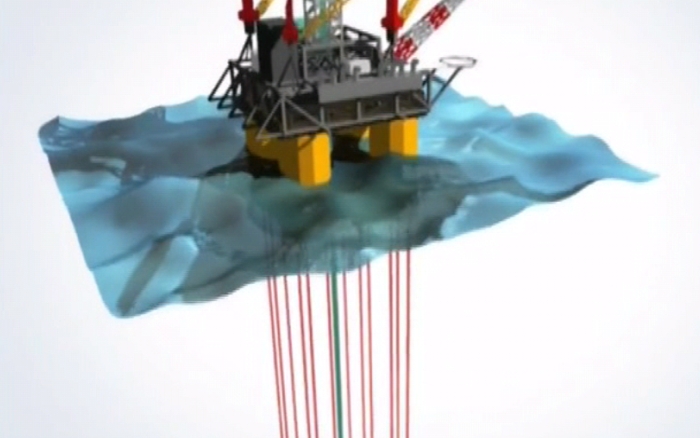

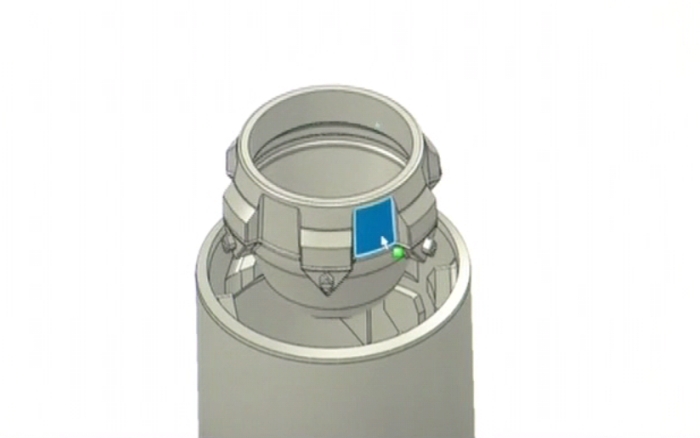

Десятки толстых металлических тросов соединяют платформу с якорями, закрепленными на дне на километровой глубине. Якорь корабля самой лучшей конструкции состоит из двух основных частей. Первая — огромный металлический стержень весом 50 тонн, который вонзается в морское дно.

схема якоря для нефтяных платформ

металлический стержень якоря

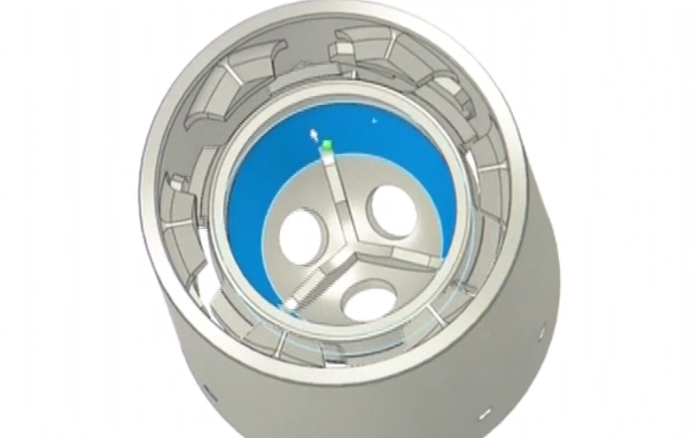

сердечник якоря

Затем в цилиндре фиксируется 30-тонный сердечник, к которому и крепятся тросы. Каждой платформе необходимо около 16 подобных якорей, без них платформа станет игрушкой для морской стихии. Якоря для нефтяных платформ делают в английском городе Шеффилд. Во времена промышленной революции этот город стал признанной столицей металлургии. На предприятии Sheffield Forgemasters отливают самые крупные в мире якоря для кораблей.

Отливать якоря для нефтедобывающих платформ очень и очень непросто. Ведь они должны выдерживать колоссальную нагрузку, особенно в сезон ураганов. От целостности и прочности конструкции зависит довольно многое, поэтому все важные детали будущего якоря тщательно проверяются.

якорь для нефтедобывающей платформы имеет размеры дома

На отливку одного якоря для платформы уходит около 100 тонн высокоуглеродистой особо прочной стали, а для этого металл насыщается углеродом, с добавлением кокса. Благодаря нему повышается прочность и выносливость металла. Этот процесс производится в сталеплавильном цехе. Сталь расплавляется в гигантской дуговой печи при температуре 1600 градусов по Цельсию.

Сталелитейному цеху завода почти 80 лет. Это настоящий храм черной металлургии. Клубы дыма над заводом скрывают башни огромных кранов, а внизу в печах бурлит расплавленная сталь. Как и в любом храме должен быть алтарь, и на этом заводе это электропечь X. Для каждого якоря в нее загружают около 100 тонн металлолома. Разогрев печи осуществляется с помощью трех графитовых стержней. По силовым проводам подается напряжение 33 киловольта на электроды, в результате между стержнями и металлом возникает электрическая дуга, исходящая температура от которой расплавляет металл. При полной нагрузке печь потребляет столько же электроэнергии, как и весь город Майями. Во время подачи напряжения печь запускается с оглушительным хлопком, и сопровождается во время всего процесса звуком от электрического разряда. После чего несколько образцов отправляют в лабораторию для определения качества стали. По полученным результатам можно будет определить, насколько хорош сплав. После того как будет подобран оптимальный состав, металл отправляется из плавильного цеха в литейный цех.

После того как «варка» завершена, расплавленный металл на специальном транспорте доставляется в сталелитейный цех, расположенный в 800 метров от предыдущего, причем до того как он затвердеет. В сталелитейном цехе металл разливают в гигантские литьевые формы для якорей. И это самый опасный этап производства.

В этом цеху находится нечто ряд саркофагов, напоминающих пылающие гробницы. Каждый из них заполнен расплавленной сталью. Металл находится в песчаных литьевых формах, внутри которых он постепенно остывает, твердеет, принимая очертания якоря корабля.

После заливки сталь остывает в форме в течение 1 недели, которую затем вынимают, обрабатывают и испытывают. Но чтобы изготовить один якорь для нефтяной платформы требуется 3 недели.

Помимо выше рассказанного процесса работникам завода Sheffield Forgemasters предстоит еще долгий труд. Одна за другой части якоря будут нагреты докрасна в огромных печах, а после пройдет ряд испытаний. И только после этого якоря будут отправлены к своим платформам. Благодаря этим устройствам нефтедобывающим платформам теперь не страшны ураганы.

- Комментарии

Категории

- Морские новости

- На острие прогресса

- Интересные факты

- Современный флот

- Морские перевозки

- Container ships

- Круизные лайнеры

- Морские круизы

- Речные прогулки

- Cruise ships

- Картины кораблей

- Парусные корабли

- Парусные и моторные яхты

- Военные корабли

- Подводные лодки

- Naval ships

- Флотская энциклопедия

- Исторический экскурс

- Мореплаватели и первооткрыватели

- Классификация

- Двигатели и установки

- Парусное вооружение

- Морские узлы